研發投入太高?手板加工來幫忙——低成本試錯,高效率驗證,讓研發預算花在刀刃上

【研發成本居高不下?問題可能出在“驗證環節”!】

新產品開發中,研發投入的“隱形殺手”往往不是設計本身,而是反復修改、材料浪費和周期拖延。一次模具開模費用動輒數萬,若因設計缺陷導致報廢,成本直線飆升。如何用手板加工這一“輕量級武器”,將研發風險和預算控制在萌芽階段?

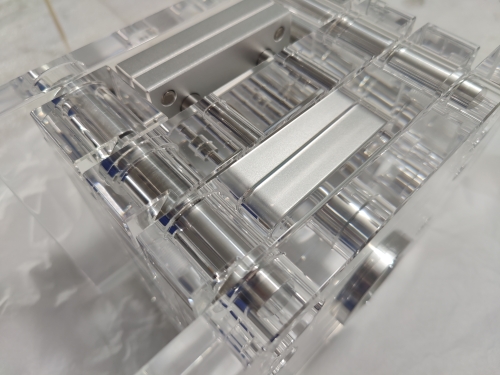

一、手板加工:研發階段的“成本防火墻”

- 用“模型”代替“開模”,試錯成本直降80%

- 在量產前通過手板模型驗證設計合理性,避免直接開模后因結構問題報廢,單項目可節省數萬元修改費用。

- 案例:某家電企業新品開發,通過CNC手板驗證裝配間隙,提前修正2處干涉問題,節省模具重制費用12萬元。

- 多材料靈活選型,減少“經驗主義”誤判

- 支持ABS、PC、尼龍、金屬等20+種材料快速打樣,直觀測試不同材質的性能表現(如強度、耐溫性),避免因材料選擇失誤導致量產返工。

- 7天極速交付,搶占市場先機

- 傳統開模周期需30-45天,而手板加工3-7天即可完成從設計到驗證的全流程,讓產品提前2-4周上市,搶占黃金銷售期。

二、哪些研發場景必須用手板加工?

- 結構創新產品:如折疊屏手機、可穿戴設備,需通過手板反復測試鉸鏈壽命、連接穩定性;

- 復雜外觀件:汽車內飾、醫療器械外殼等,需驗證曲面精度、倒角工藝是否符合設計要求;

- 小批量定制需求:如高端禮品、限量版產品,通過真空復模實現低成本快速交付。

三、拓維手板加工:用專業實力為研發降本增效

- 精度保障:CNC加工±0.02mm級公差,3D打印層厚可控至0.05mm,確保模型與設計圖100%匹配;

- 一站式服務:從模型制作到表面處理(噴涂、電鍍、絲印)、功能測試(裝配、強度)全流程覆蓋;

- 透明化報價:按材料、工藝、復雜度精準計價,拒絕隱性收費,讓每一分預算清晰可控。